Гальваническое покрытие и анодирование помогают улучшить качество металлических поверхностей. Это два распространенных процесса отделки, которые повышают коррозионную стойкость, долговечность и внешний вид поверхности.

В чем разница между гальваническим покрытием и анодированием?

Основное различие между этими двумя методами заключается в их процессах. Однако принцип гальванического покрытия заключается в покрытии металлической поверхности другим металлическим составом, в то время как анодирование влечет за собой загущение природного оксида на металлической поверхности. Вот различия между гальваническим покрытием и анодированием.

Методы обработки

Металл, подлежащий гальваническому покрытию, называется подложкой и соединяется с катодом при гальваническом покрытии. Раствором является электролит, который содержит ионы металлов для гальванического покрытия. Постоянный ток проходит через раствор, чтобы растворить ионы металлов из анода и нанести их на подложку. Речь идет о двух различных материалах: материале, который должен быть нанесен на покрытие, и материале для покрытия. Например, в процессе гальванического покрытия с использованием бериллиевой меди и никеля слой покрытия выполнен из никеля, а подложка — из бериллиевой меди.

Анодирование – это процесс обработки металла электрохимикатами с целью получения тонкопленочного покрытия на его поверхности. На поверхности обрабатываемого материала образуется тонкий слой, который выступает в роли анода, когда в электролит подается электричество. Если алюминиевый сплав окислится, то на поверхности заготовки образуется слой оксида алюминия.

Нанесение покрытий на объекты

Большинство гальванических изделий металлические. Наиболее часто используемыми металлами для гальванического покрытия являются никель, хром, олово, медь, серебро и золото. Эта техника обычно используется для покрытий, таких как золото, хром, никель и т. д. Анодирование – это метод обработки поверхности металла, при котором естественный оксидный слой на металле утолщается. Обычно используемые металлы, алюминий и титан анодируются с помощью подходящего электролита.

Принципы работы

При обработке при анодировании анод является тем веществом, на котором осуществляется процесс. Однако при гальваническом покрытии катод – это вещество, используемое для покрытия, в основном металлическое. Ионы металлических анодов отдают свои электроны на катоде из-за зарядового эффекта гальванического процесса. Ионы восполняются сразу после растворения анодного металла. Процесс анодирования в основном используется для алюминиевых поверхностей из-за их высокой реакционной способности, которая легко образует прочный оксидный слой.

Вес результата

Анодирование добавляет легкий слой около 0,0001 – 0,001 дюйма к поверхности алюминиевого материала, что обычно увеличивает вес на незначительный 1% или менее. Тем не менее, гальваническое покрытие делает изделие более тяжелым, так как оно наносит около 0,005 дюйма толщины, что может способствовать увеличению веса металла на 10%.

Сила

Гальваническое покрытие может повысить прочность на разрыв используемого металлического материала за счет постоянного осаждения других металлов на поверхности. В зависимости от материала и толщины гальванического покрытия может увеличить прочность металла на разрыв до 20%. Анодирование, с другой стороны, увеличивает многие другие качества поверхности, такие как твердость и устойчивость к ржавчине, но на самом деле не улучшает прочность металла.

Что такое анодирование?

Анодирование — это электрохимическая процедура, которая придает металлической поверхности анодно-оксидное покрытие. Алюминий является наиболее подходящим металлом для анодирования, хотя другие цветные металлы, такие как титан и магний, также могут быть обработаны таким образом. Алюминиевая подложка обеспечивает весь оксид алюминия, который составляет структуру анодного оксида.

Это анодирование алюминия устойчиво к сколам и отслаиванию, поскольку оно полностью сливается с металлической подложкой, а не наносится местно, как краска или покрытие. Его хорошо организованная пористая структура также делает возможными последующие процессы, такие как покраска и герметизация.

Цель анодирования

Процесс анодирования повышает долговечность, прочность и внешний вид поверхности металлического материала. Процесс работает за счет утолщения естественного оксидного слоя, что помогает предотвратить коррозию и износ металла. Он также способствует улучшению адгезии к краске и клею, которые очень важны при отделке металла.

Анодирование металлов придает им некоторые косметические эффекты, такие как предотвращение истирания резьбовых деталей, а также окрашивание. Он также помогает защитить поверхность металлов от деградации за счет увеличения твердости и толщины. В таких отраслях, как строительство, аэрокосмическая и автомобильная промышленность, анодирование используется для повышения общей производительности, эстетики и долговечности металлических компонентов.

Как работает анодирование?

При анодировании алюминиевые сплавы используются чаще всего, потому что они легко окисляются, способствуя регулированию образования оксидного слоя на них.

Во-первых, металл проходит предварительную обработку путем очистки и травления для удаления загрязнений. При необходимости металл подвергается электролитическому окрашиванию для осаждения окрашенных ионов в порах металла, что является необязательным этапом процесса. Затем металл (анод) пропускают через электрический ток для окисления поверхности.

При прохождении тока поверхность металла вступает в реакцию с ионами кислорода в растворе, что образует оксидный слой на металле Al2O3 или TiO2. Слои продолжают развиваться по мере того, как откладывается больше ионов, что приводит к увеличению толщины. После этого пористость увеличивается, что позволяет красителю и другим веществам откладываться.

Завершающим этапом анодирования является герметизация пор горячей водой для получения прочного, непористого покрытия. Это обеспечивает непроводящий, анодированный объект, устойчивый к износу и коррозии.

Виды процесса анодирования

Вот разбивка видов анодирования:

1. Анодирование хромовой кислотой

При толщине слоя оксида от 0,00002 до 0,0001 дюйма анодирование хромовой кислотой (тип I) является самой тонкой поверхностью из трех основных методов анодирования. Алюминий может противостоять коррозии так же хорошо при правильной герметизации, благодаря оксидному слою, созданному при анодировании хромовой кислотой.

Оксидные покрытия I типа имеют сероватый оттенок и впитывают меньше цвета при окрашивании, потому что слой покрытия тоньше. Применение анодирования хромовой кислотой в качестве декоративной отделки ограничено этим сероватым отливом.

Среди основных преимуществ анодирования хромовой кислотой можно выделить его электронепроводящие свойства и прочное адгезивное крепление к другим предметам. Анодирование хромовой кислотой обычно применяется к сварным деталям и авиационным деталям, а также в качестве основы для дальнейшей окраски.

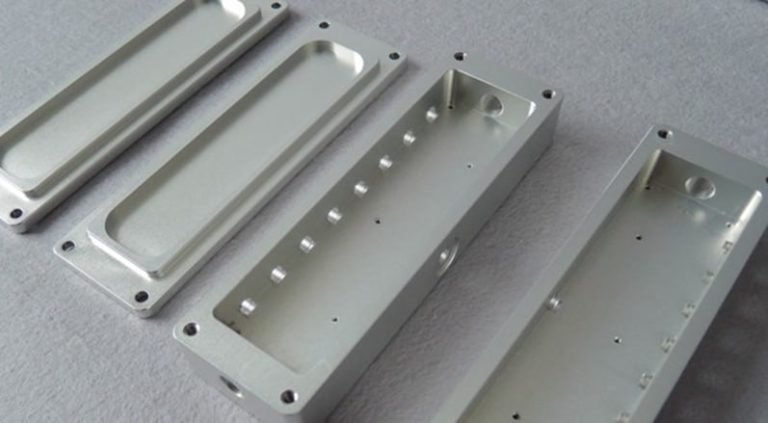

2. Анодирование серной кислотой

Наиболее часто используемым методом анодирования является тип II, или серная кислота. Процесс анодирования серной кислотой приводит к образованию пленок толщиной от 0,0002 до 0,001 дюйма. Поверхность детали изменяется из-за накопления оксидов, что делает ее идеальной для условий, где требуется стойкость к истиранию и твердость.

Использование пористости сернокислотных покрытий перед герметизацией позволяет получить красочную отделку поверхности алюминия и родственных сплавов. Красители легко впитываются проницаемым оксидом алюминия. После нанесения красителя герметизация пленки анодного оксида помогает предотвратить выцветание во время использования детали. С помощью этого метода анодирования вы можете выбирать из множества цветов, таких как красный, черный, серый и коричневый.

Анодирование серной кислотой дешевле и занимает меньше времени для достижения соответствующей толщины, чем другие методы анодирования. Анодирование типа II часто используется на оптических и электронных компонентах, корпусах гидравлических клапанов, корпусах компьютеров и электроники.

3. Твердое покрытие или жесткое анодирование

Обычным методом нанесения твердого покрытия является анодирование электролитом на основе серной кислоты. По сравнению с анодированием серной кислотой, оно дает оксидное покрытие, которое заметно толще и плотнее.

Твердое анодирование обычно имеет толщину покрытия от 0,0005 до 0,002 дюйма. Для областей применения, требующих превосходной стойкости к истиранию в коррозионных условиях, рекомендуется жесткая процедура анодирования. В ситуациях, когда требуется улучшенная электроизоляция, это также может быть полезно.

Анодированные покрытия типа III помогают восстанавливать некондиционные компоненты или восстанавливать изношенные покрытия, поскольку они могут стать толще при многократном осаждении оксидных слоев.

Виды металлов, пригодных для анодирования

Хотя алюминий и алюминиевые сплавы являются наиболее часто анодированными материалами, другие металлы, такие как титан, марганец, магний, цинк и нержавеющая сталь, также могут быть анодированы. Поверхность анодированного алюминия становится в три раза прочнее, чем у обычного алюминия и остается небьющейся даже после окрашивания.

Преимущества анодирования

Защищает изделие от коррозии: дополнительный слой вещества, образованный путем анодирования, помогает предотвратить ржавчину и коррозию на металлах, тем самым продлевая срок их службы.

Повышает долговечность: анодирование делает поверхность металла более устойчивой к износу, что повышает долговечность объекта.

Улучшает внешний вид: поверхность анодированного металла становится более пригодной для окрашивания и покраски, так как процесс преображает химический состав металла.

Ограничения анодирования

Видимая подкраска: цветные покрытия, выполненные методом анодирования, подвержены царапинам. Прикосновение к этим царапинам видно.

Ограниченный выбор цвета: химические вещества, используемые в процессе анодирования, сильно ограничивают цветовую гамму анодированного металла. Таким образом, варианты цветов резко сокращаются, оставляя металлу ограниченный выбор для покраски или окрашивания.

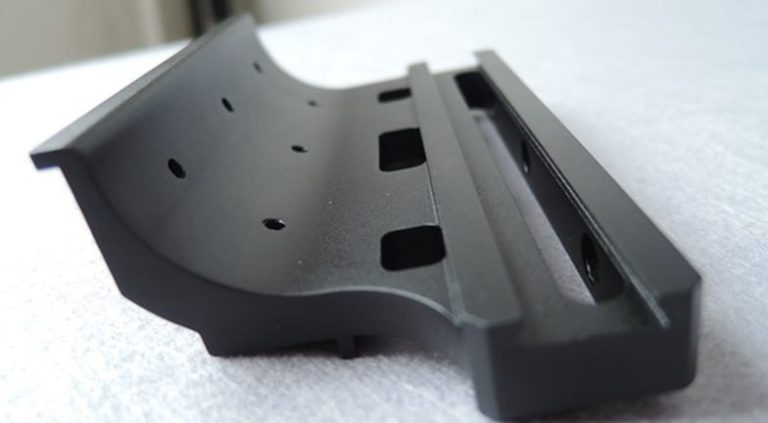

Распространенные области применения анодированных изделий

Анодирование улучшает эстетику продукта или объекта, и этот эффект, вместе с его долговечностью, дает процессу возможность влиять на многие отрасли.

Строительная отрасль

В строительном пространстве используются анодированные изделия, такие как алюминиевые решетки, системы перил и навесы для барбекю. Анодированное покрытие продлевает срок службы конструкции, поскольку алюминий ржавеет при нанесении покрытия. Кроме того, анодированные изделия не подвержены износу под воздействием ультрафиолета и соленой воды.

Аэрокосмическая промышленность

В аэрокосмической отрасли алюминиевые профили, такие как фермы, поставляются с алюминиевой отделкой, чтобы избежать ржавчины или деградации материала. Анодированное покрытие ферм обеспечивает превосходный оптический и тепловой контроль.

Медицинская промышленность

Анодирование помогает в изготовлении медицинских изделий, используемых в области медицины различного назначения. Например, медицинские устройства, такие как средства для замены суставов и хирургические инструменты, в основном являются анодированными продуктами.

Автомобильная промышленность

В автомобильном секторе анодирование используется для повышения коррозионной стойкости блоков двигателей и колес. Он также улучшает эстетику внешней отделки, ручек и решеток, придавая им привлекательную отделку.

Что такое гальваническое покрытие?

Гальваническое покрытие — это электрохимический процесс, при котором слой металла наносится на другой металл, называемый подложкой. Этот процесс может повысить эстетическую привлекательность, внешний вид, проводимость и коррозионную стойкость основания. Металлы, которые можно использовать для гальванического покрытия, включают никель, золото, серебро, медь, хром и цинк.

Кроме того, гальванические металлы также помогают улучшить функциональность подложки и обычно используются в аэрокосмической, автомобильной и ювелирной промышленности. Его можно использовать для улучшения коэффициента прилегания металла к другим защитным покрытиям для предотвращения ржавчины и износа.

Назначение гальванических покрытий

Гальваническое покрытие используется для добавления тонкого слоя металла к проводящей поверхности для улучшения ее проводимости, коррозионной стойкости, долговечности или внешнего вида. В таких секторах, как автомобилестроение, электроника и производство ювелирных изделий, это может потребоваться для удовлетворения определенных функциональных или эстетических стандартов.

Процесс гальванического покрытия также может улучшить физические свойства металла. Он обладает коррозионной стойкостью, что позволяет металлическим компонентам, используемым в различных секторах, служить дольше. Гальваническое покрытие идеально подходит для электрических и электронных применений, поскольку оно повышает проводимость. Он также может похвастаться прекрасной отделкой, которая усиливает визуальную привлекательность таких предметов, как ювелирные изделия и отделка автомобиля.

Как работает гальваническое покрытие?

В ходе электрохимического процесса гальванического покрытия электролитическая ячейка наносит ионное металлическое покрытие на проводящую поверхность. Металлический объект, на котором производится осаждение, или подложка, проходит предварительную фазу очистки перед погружением в электролитический раствор.

Затем в раствор добавляется постоянный ток, где подложка подключается к катоду и материал покрытия подключается к аноду. Ионы металлов растворяются из анода в раствор по мере того, как ток течет и осаждается на металле, соединенном с катодом.

Таким образом, металл имеет ровный, но тонкий слой гальванического материала. Состав электролита, плотность и время нанесения покрытия можно регулировать, чтобы влиять на толщину слоя.

Виды гальванических техник

Гальваническое покрытие имеет различные типы, каждый из которых адаптируется к конкретному применению и материалу. Вот какие виды гальванических покрытий:

Никелирование

Этот тип покрытия может служить основой для хрома, так как он часто связывается с алюминием и медью. В процессе химического никелирования используется сплав никеля и фосфора, он легко улучшает твердость и коррозионную стойкость. Он пригодится в различных отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность и электроника, как по декоративным, так и по функциональным причинам.

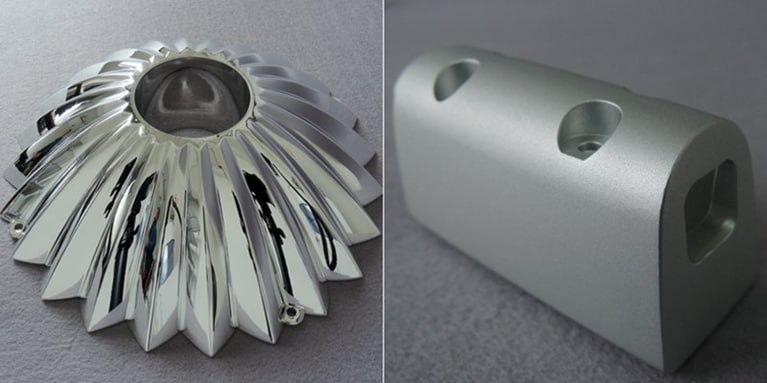

Хромирование

При этом типе покрытия хром наносится на другую поверхность металлической детали для улучшения ее внешнего вида. Благодаря своей способности восстанавливать допуски на поврежденных деталях и придавать блестящую отделку, хромирование в основном используется в автомобильной промышленности для привлекательных автомобильных компонентов.

Медное покрытие

Это предполагает использование меди в качестве материала покрытия для гальванических металлических предметов. Это лучшее покрытие предварительной обработки для других металлических покрытий, которое широко используется на металлах для электронных компонентов. Меднение подходит для электронных компонентов, печатных плат и электротехнической промышленности.

Позолота

Золотое покрытие предполагает нанесение тонкого слоя золота на поверхность другой металлической части. Он пригодится в ювелирном производстве, электронике, декоративной промышленности.

Различные металлы, подходящие для гальванического покрытия

Металлы, используемые в процессах гальванического покрытия, зависят от области применения и требуемой обработки материала. Одними из популярных являются цинк, золото, медь, никель, хром, кадмий, серебро, цинк и латунь. Каждый металл обладает своими уникальными свойствами и особенностями, которые он привносит в готовое изделие.

Например, цинк является более дешевым вариантом, который помогает предотвратить коррозию в железных и стальных материалах. Хром, используемый в покрытии, придает основанию глянцевую поверхность, сохраняя при этом антикоррозийные свойства.

Преимущества гальванического покрытия

Гальваническое покрытие размещает подложку на металлической поверхности, которая обеспечивает защитное покрытие от износа или коррозии;

Это улучшает функциональность металла или материала, а также увеличивает срок его службы;

Процесс гальванического покрытия может повысить электропроводность металлического материала;

Металлические элементы комбинируются во время гальванического покрытия для улучшения декоративной отделки металлических предметов, улучшая их внешний вид или привлекательность.

Ограничения гальванического покрытия

Процесс гальванического покрытия является дорогостоящим, так как вам понадобится несколько металлических элементов, реагентов и других дорогостоящих компонентов;

Покрытие металлических поверхностей другими металлическими слоями и компонентами отнимает время и делает процесс медленным и длительным;

В результате этого процесса в окружающую среду образуются опасные вещества, вызывающие загрязнение.

Сходства между гальваническим покрытием и анодированием

Несмотря на многочисленные различия между двумя процессами нанесения металлических покрытий, существуют и некоторые сходства. Одно из очевидных сходств заключается в том, что оба они являются электрохимическими процессами с использованием химических субстратов. Более того, поскольку они являются методами нанесения покрытий, происходит нанесение вещества на поверхность металла как при анодировании, так и при гальваническом покрытии.

В обоих процессах присутствует анод и катод в электролитическом растворе. В то же время эти процессы используются для улучшения внешнего вида и функциональности металлических предметов. В то время как гальваническое покрытие наносит металлы и анодирование, окисляющие слои, эти две процедуры повышают устойчивость к износу, коррозии и повреждениям.

Заключение

Концепция между анодированием и гальваническим покрытием всегда будет зависеть от рассматриваемого материала и применения конечного продукта. Оба метода нанесения металлических покрытий имеют свои сильные и слабые стороны; Все сводится к конкретным требованиям и предпочтениям. Более того, при сравнении двух техник приоритет должен отдаваться характеру используемого металла.