В промышленности и машиностроении надежность оборудования напрямую зависит от качества его компонентов. Муфты, валы, фланцы и другие детали должны изготавливаться с высочайшей точностью, поскольку даже минимальные отклонения могут привести к серьезным поломкам и финансовым потерям.

Цена ошибки: что говорят исследования?

Согласно исследованию Института машиностроения (IMechE), около 23% отказов промышленного оборудования связаны с неправильным подбором или изготовлением соединительных элементов, включая муфты. При этом:

- 65%случаев преждевременного износа подшипников вызваны несоосностью валов всего на 0,2–0,5 мм.

- 40%вибрационных проблем в механизмах возникают из-за дисбаланса или неточности деталей.

Еще одно исследование (ASME Journal of Mechanical Design) показало, что использование нестандартных или кустарно изготовленных муфт снижает КПД передачи крутящего момента на 12–18%, увеличивая энергопотребление и эксплуатационные расходы.

Почему профессиональное производство – единственно верный выбор?

- Точность до микрона: технологии против “гаражного” производства

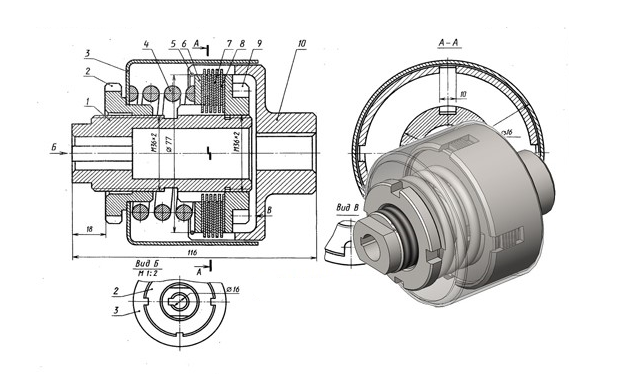

Наши станки с ЧПУ обеспечивают точность обработки до ±0,01 мм, что недостижимо при ручном изготовлении. Например, для зубчатых муфт допустимое радиальное биение не должно превышать 0,03 мм – иначе возрастают динамические нагрузки, ведущие к разрушению узла.

Наш подход:

- 3D-моделирование и прототипированиеперед серийным производством.

- Контроль качества на координатно-измерительных машинах (КИМ).

- Материалы, которые действительно работают

Самостоятельное изготовление часто ограничивается “подручными” сталями или пластиками, тогда как профессиональный подбор материала учитывает:

- Ударные нагрузки (например, полиуретановые вставки для упругих муфт).

- Коррозионную стойкость (нержавеющие стали, анодирование).

- Температурные деформации (компенсационные сплавы).

Пример: Для муфт, работающих в условиях морского климата, мы используем аустенитные стали AISI 316, увеличивающие срок службы в 3–4 раза по сравнению с обычной сталью St3.

- Экономия, которая не вредит надежности

Многие пытаются сэкономить, изготавливая детали самостоятельно, но:

- Себестоимость единичного изделия в условиях цеха в 2–3 раза выше, чем при серийном производстве.

- Риск брака при отсутствии контроля качества – до 30%(данные European Quality Assurance Association).

Мы предлагаем:

- Оптимизацию конструкции для снижения металлоемкости без потери прочности.

- Гибкие условия для мелких и крупных серий.

- Полный инжиниринговый цикл – от идеи до внедрения

Наши услуги включают не только производство, но и:

- Разработку и проверку чертежей (включая FEA-анализнагруженных узлов).

- 3D-печать прототипов для тестирования.

- Подбор аналогов, если оригинальная деталь снята с производства.

Вывод: профессиональный подход окупается

Статистика и практика доказывают: экономия на качестве деталей ведет к многократным затратам на ремонт и простои. Обращаясь к нам, вы получаете не просто “железо”, а рассчитанное, проверенное и гарантированно надежное решение.

Доверьте металлообработку профессионалам – и ваше оборудование проработает дольше, эффективнее и без аварийных остановок.