Изготовление деталей методом литья — сложный технологический процесс, на который влияет множество факторов. Даже при строгом соблюдении всех норм иногда могут возникать отклонения, что приводит к возникновению дефектов. Знание их видов, причин появления и способов устранения — ключ к повышению качества продукции и снижению экономических потерь.

Классификация дефектов

Литейные дефекты принято разделять на несколько основных групп в зависимости от причин их возникновения и визуальных признаков.

- Дефекты формы

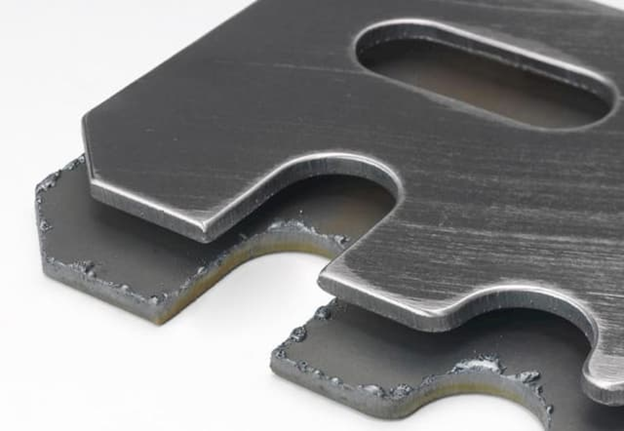

Эти дефекты возникают из-за некачественной подготовки или повреждения литейной формы.- Заусенцы (облой, заливы):Тонкие наплывы металла на поверхности отливки, образующиеся по линии разъема формы. Причина — слишком большое усилие сжатия опок или их несовпадение.

- Недостача металла (недолив):Отливка имеет неполную конфигурацию из-за того, что расплавленный металл не полностью заполнил полость формы. Причины: низкая температура заливки, недостаточная текучесть сплава, медленная заливка.

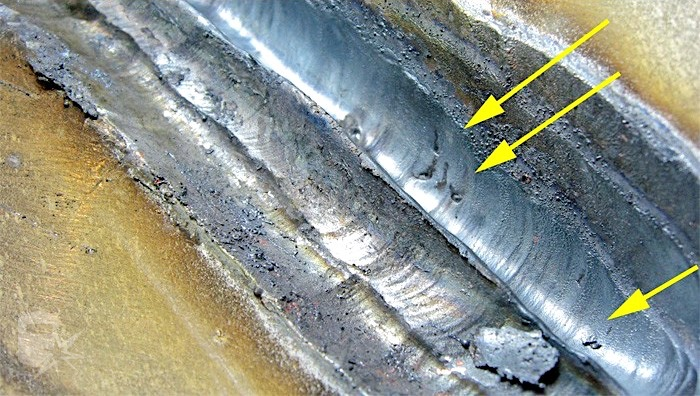

- Спаи (холодные слитки):На поверхности видны линии, будто отливка собрана из отдельных частей. Возникают при слиянии потоков металла, которые успели остыть до температуры ниже критической.

- Дефекты, связанные с усадкой

Металл уменьшается в объеме при охлаждении, и если этот процесс идет неравномерно, появляются следующие дефекты:

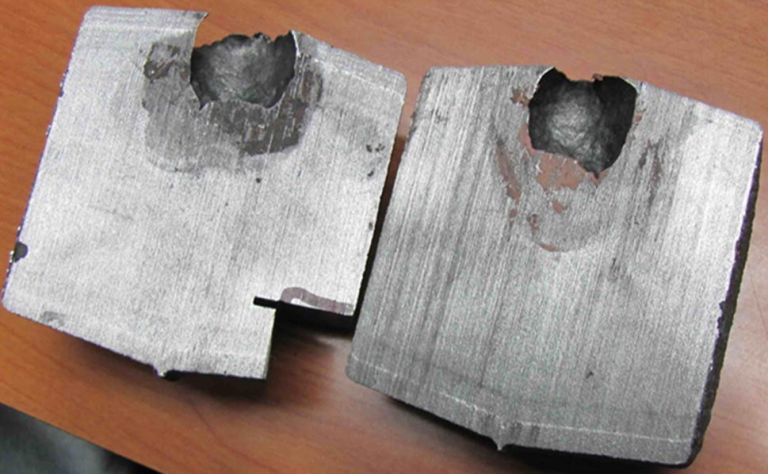

- Усадочные раковины:Крупные, часто открытые полости неправильной формы с шероховатой поверхностью внутри. Располагаются в местах последнего затвердевания металла (тепловых узлах).

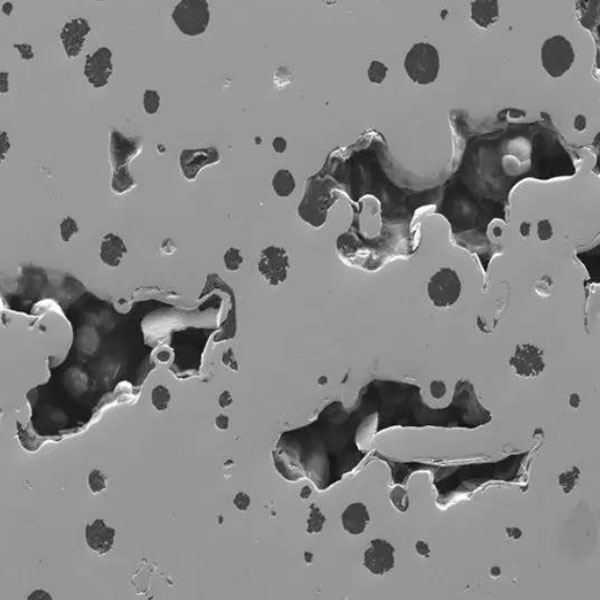

- Усадочная пористость:Множество мелких, замкнутых пор, образующихся в результате усадки в изолированных участках отливки. Часто встречается в отливках из цветных сплавов.

- Газовые дефекты

Образуются из-за выделения газов при затвердевании металла.

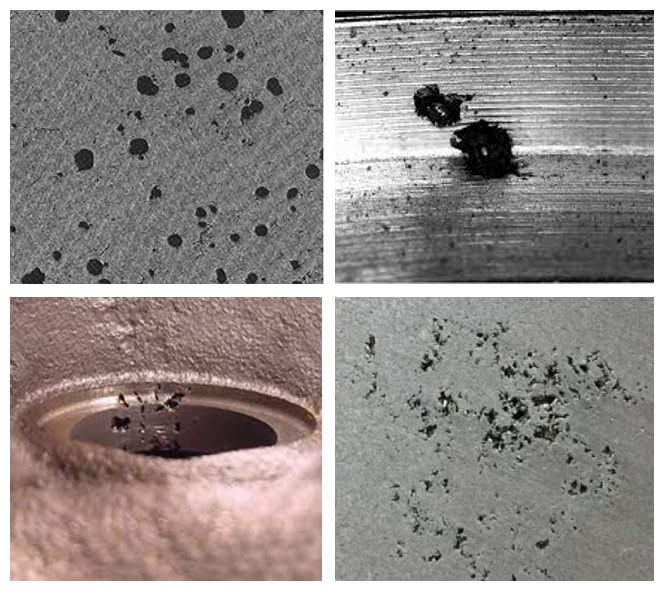

- Газовые раковины (пузыри):Полости с гладкой, чистой поверхностью, часто округлой формы. Располагаются как внутри отливки, так и на ее поверхности. Причины: высокая влажность формующих смесей, недостаточная газопроницаемость формы, присутствие газов в самом расплаве.

- Пористость:Мелкие, хаотично расположенные газовые поры, которые могут значительно снизить механические свойства детали.

- Неметаллические включения

Инородные частицы, попавшие в расплав или образовавшиеся в нем в процессе плавки.

- Шлаковые включения:Неметаллические фазы (оксиды, флюсы, продукты рафинирования), попавшие в отливку с расплавом. Имеют неправильную форму и часто локализуются в верхних частях отливки.

- Песчаные раковины:Включения песчаной смеси из формы или стержня на поверхности или внутри отливки. Причина — низкая поверхностная прочность формы или ее эрозия струей металла.

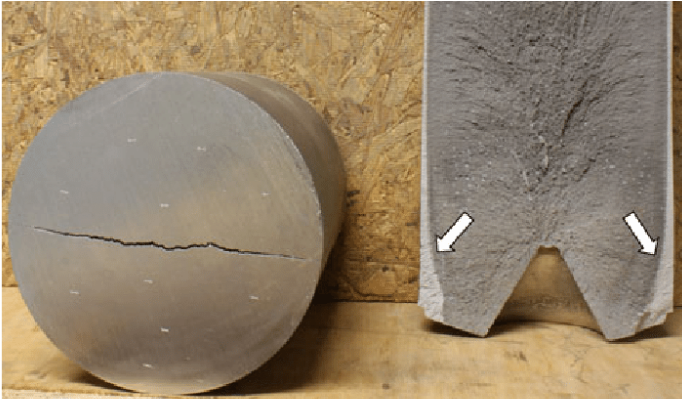

- Трещины

Нарушение целостности отливки, самый опасный вид брака.

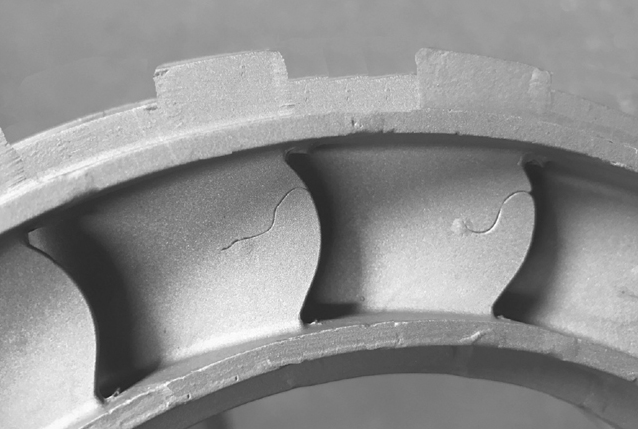

- Горячие трещины:Возникают при высоких температурах, в интервале хрупкости металла, до его полного затвердевания. Имеют излом окисленного вида.

- Холодные трещины:Образуются после полного затвердевания, при охлаждении до комнатной температуры, из-за возникающих термических напряжений. Поверхность излома — светлая.

Методы контроля и обнаружения дефектов

Для обеспечения качества отливок применяется многоступенчатый контроль:

- Визуальный осмотр и измерение:Выявление поверхностных дефектов и проверка геометрических размеров.

- Капиллярная дефектоскопия (цветная или люминесцентная):Обнаружение мелких поверхностных дефектов (трещин, пор).

- Рентгенографический контроль:Просвечивание отливки для выявления внутренних дефектов (раковин, пор, включений).

- Ультразвуковой контроль:Определение глубины залегания и размеров внутренних дефектов.

- Металлографический анализ:Исследование микроструктуры сплава для выявления скрытой пористости, включений и других дефектов.

Предупреждение литейных дефектов — комплексная задача, которая требует контроля на всех этапах технологической цепочки: от подготовки шихтовых материалов и изготовления форм до процессов плавки и заливки. Своевременное выявление и анализ причин возникновения брака позволяют оптимизировать производство, снизить расходы и выпускать продукцию высочайшего качества, отвечающую требованиям самых строгих стандартов.